立车零件加工 | 大型工件高精度键槽加工,可采用立车进行加工?怎样操作?

摘要:介绍大型工件高精度键槽因设备及工位的限制而采用立车的刀架上加装一个铣头工装的加工方法,为保证精度对加工的工序进行了重点说明。

加工大型工件的高精度键槽通常有两种方法:第一种,镗床加工,将工件的键槽加工部位面向镗床主轴进行加工;第二种,用龙门铣床进行加工。上述两种方法都有局限性,第一种方法需要将工件置于特定的工位,如需垂直就位,有些工件无法满足。第二种方法受限于大型的龙门铣床加工设备,没有配置足够大的龙门铣床就无法加工。现介绍第三种方法:用立车加工,具体方法为在立车的刀架上加装一个铣头进行加工。

1.实例介绍

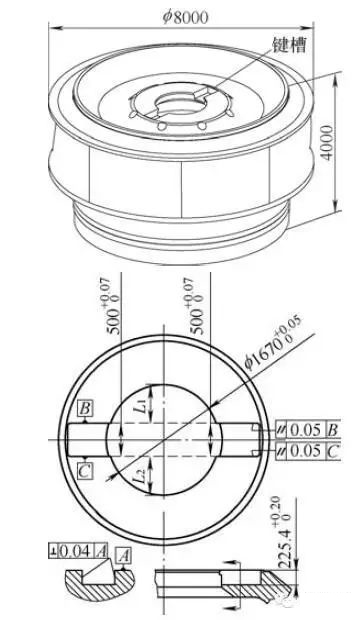

我公司目前制作的某项目工件设置有高精度键槽。工件直径8.0m、高度4.0m、质量270t。键槽尺寸要求为图片图片,键槽两侧面与联轴面垂直度要求小于0.04mm;键槽与内圆基准面对称差值小于0.05mm。键槽平行度,即L1与L2差值应小于0.05mm(见图1)。

图1 转轮外观及键槽尺寸要求

2.加工机床的选定

常规的两种键槽加工方式中, 第一种采用大型龙门铣床加工, 公司目前没有适用于此工件的大型龙门铣床;第二种采用落地镗床加工,将工件翻身竖立后,键槽朝向镗床主轴进行加工。但是此工件直径8.0m,质量达270t,难以调整至镗床加工所要求的状态。

根据公司现有的设备,计划键槽在12.5m双立柱数控立车上进行加工。如果采用12.5m立车数控编程、花盘联动的方式加工,加工后的精度不可能达到图样要求,因工件重,花盘转动时惯性大,效率低。

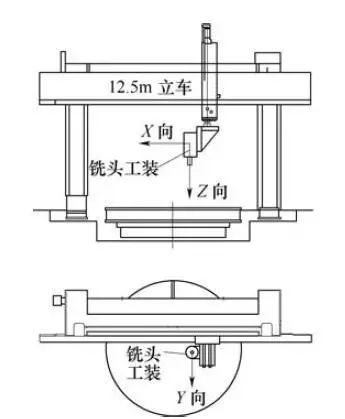

根据需加工键槽的形状及要求,在12.5m车刀架上加装一个铣头工装,此工装可以沿着Y向移动(见图2)。

图2 机床及工装简图

3.实际加工流程

12.5m立车加装铣头工装后加工键槽时,因机床本身的精度不高,且加装铣头工装后降低了机床的刚性, 影响最终加工精度。最为明显的是用棒铣刀加工键槽侧面时,出现让刀现象,垂直度远远不能满足图样小于0.04mm的要求。

通过方尺检查机床精度发现,仅Z向移动时垂直度能达到0.01mm/300mm之内。仅X向移动时垂直度能达到0.03mm/1 000mm之内。基于机床的实际状况以及Z方向垂直度较好的情况,调整了加工方法:①利用Z向垂直度好的情况,先镗基准孔,保证垂直度。②采用盘铣刀加工侧面,加工过程中以镗好的基准孔加工后的痕迹为参考,实时调整加工两侧边。

键槽先粗加工, 两侧单边留0.5mm余量,键槽底部加工到位。键槽侧边精加工流程如下:

(1)工装铣头以转轮内圆面(φ 1 670mm)为基准校中心。

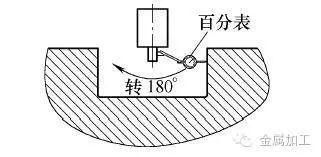

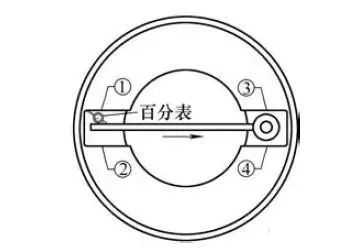

(2)铣头移动至一侧键槽中心处,用百分表转180°检查粗加工后的键槽,内径千分尺检查槽宽,以确定键槽两侧的实际加工余量(见图3)。

图3 铣头加工

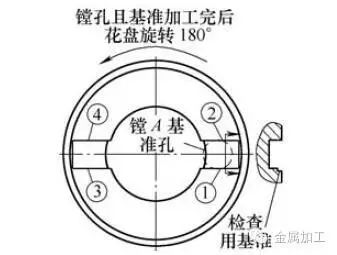

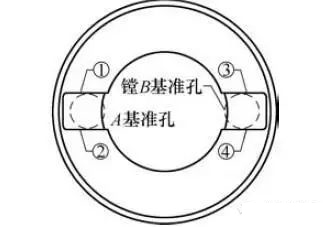

(3)按单边留0.05mm磨削余量镗A基准孔,检查基准孔的垂直度及内径值。铣出①处侧边宽度为5mm的基准,作为花盘转180°后校正键槽平行度基准用(见图4)。

图4 铣基准平面

(4)花盘转180°,校核内圆(φ 1 670mm)尺寸,定中心,铣头上接加长杆架百分表检查①处加工基准的平行度,验证机床180°分度是否准确(见图5)。

图5 检测平行度

(5)镗出B基准孔,直径也为单边留0.05mm磨削余量。检查B基准孔的垂直度、内径值(见图6)。

图6 镗孔

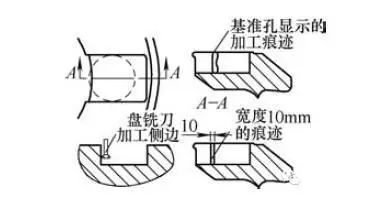

(6)用盘铣刀加工③处键槽侧边,键槽单边留出0.1mm磨削余量。理论上留有0.1mm余量情况下,基准孔加工痕迹宽度为10mm。

盘铣刀切削量键槽深度方向控制在2mm,加工过程中需要观察键槽侧边基准孔的加工痕迹宽度,要求痕迹宽度10mm,根据痕迹宽度细微调整盘铣刀加工量以保证键槽垂直度及尺寸(见图7)。

图7 加工精度

(7)检查键槽③侧边加工后的垂直度、平面度。

(8)花盘转180°,加工键槽① 侧边, 加工的方法同项(6)。检查①键槽加工后的情况。

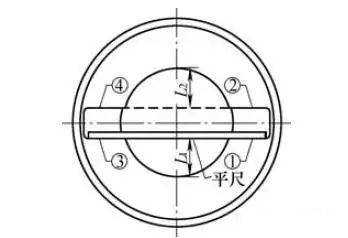

(9)用平尺确认已加工完成的键槽①、③的平行度,测量键槽与上冠内孔的距离L1。将内圆及L1尺寸计算后得出①、③键槽余量(见图8)。

图8 精度测量

(10)按上述工序(6)~(8)加工键槽②、④。

(11)测量键槽宽度尺寸、L1、L2和垂直度,计算出键槽4条侧边的磨削量。

(12)车刀架上安装风动砂带打磨设备进行磨削作业,内径千分尺测量基准孔处尺寸,逐段磨削键槽,使键槽表面粗糙度值及尺寸满足图样要求(见图9)。

图9 砂带磨削作业

4.结语

实践证明,用数控立车上加装一个铣头工装的方法加工大型工件的高精度键槽,加工过程中因铣头刚性不足可能导致无法满足要求,但通过调查机床的实际精度情况及调整加工工艺,也能很好地保证键槽的加工精度及加工效率。按此方法我公司已经顺利加工完成3套转轮。

大型工件的高精度键槽加工, 由于设备及工位等因素限制, 可采用立车进行加工, 开拓了一种新的加工思路,对同类型工件的加工具有一定的参考意义。

Copyright © 版权所有:数控立车加工_大型数控立车加工厂家_立车零件加工 备案号:苏ICP备17008213号-1 网站地图(百度 / 谷歌)

技术支持:数控立车加工厂家